Selbstheilende Pulverbeschichtungen für den Korrosionsschutz

Quellfähige Additive für selbstständiges Abdichten von Rissen

2. April 2016

Materialien und Werkstoffe, die sich nach Beschädigung von selber reparieren, sind Gegenstand in einer ganze Reihe von aktuellen Forschungsvorhaben. Ob Beton für den Bausektor, keramische Hitzeschutzschichten für Flugzeugturbinen oder Beschichtungen für Schiffsrümpfe: Von selbstheilenden Lösungen verspricht man sich nachhaltigere, weil langlebigere, zuverlässige Systeme für die Zukunft. Vor allem im industriellen Kontext verspricht man sich, die Korrosionseinflüsse durch Umwelteinflüsse wie Regen oder hohe Temperaturen sowie die Folgen von aggressiven Verunreinigungen in Industrieanlagen zu mindern. Am Fraunhofer UMSICHT in Oberhausen wurde in den letzten Jahren eine Pulverbeschichtung entwickelt, die Oberflächen auch dann schützt, wenn ihre Beschichtung Kratzer oder Risse aufweist.

Korrosion eindämmen mit superabsorbierenden Polymeren

Experten aus der Industrie beziffern den gesamtwirtschaftlichen Schaden durch Korrosion in Deutschland auf etwa 3,6 Milliarden Euro. Neben den Kosten für Material und Beschichtung sind in der Zahl auch die Betriebskosten enthalten, die Unternehmen für die Instandsetzung der Industrieanlagen aufbringen müssen. Grund genug für die Fraunhofer Wissenschaftler um Christina Eloo sich des Themas anzunehmen. Konventionell werden in der Industrie meist Beschichtungen aus flüssigen oder pulverförmigen Kunstharz-Lacken oder Zink für den passiven Korrosionsschutz verwendet. Unter dem Namen SWACC (Englisch für: swellable anti-corrosion coating) wurde ein neuer Ansatz mit einer Schutzschicht verfolgt, die sich bei Beschädigung selbst abdichtet.

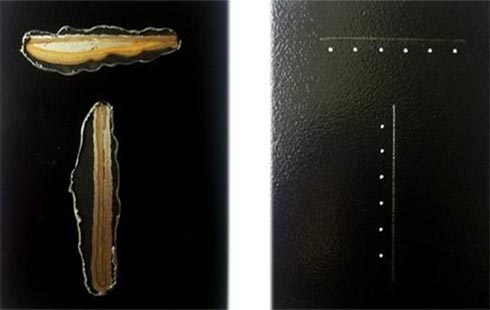

„Wir haben die Beschichtung mit Additiven ausgestattet, die bei Kontakt mit Feuchtigkeit aufquellen“, erklärt die Projektleiterin Christina Eloo vom Fraunhofer UMSICHT das Prinzip. Auf diese Weise wird der direkte Kontakt von Sauerstoff und Wasser mit dem metallischen Untergrund unterbunden und die Entstehung von Rost gehemmt wird. „SWACC dichtet sich nach Beschädigung sozusagen selbst ab und verlängert damit den Korrosionsschutz der Werkstoffe.“ Neben den quellfähigen Partikeln spielen auch die Wahl des Matrixwerkstoffs und die Art und Weise, wie die Beschichtung aufgetragen wird, eine Rolle. Die ersten Entwicklungsergebnisse sind vielversprechend. Im Vergleich zu einer Referenzplatte ohne die quellfähige Pulverbeschichtung konnten Christina Eloo und ihre Kollegen die Korrosion auf einer mit SWACC behandelten Metallplatte reduzieren.

Bild: Deutlicher Unterschied: Eine Prüfplatte ohne Funktionsschicht (links) und eine Prüfplatte mit der quellfähigen Funktionsschicht (rechts). (Quelle: Fraunhofer UMSICHT)

Rindenbasierte Materialinnovationen

16. April 2024

Am Max-Planck-Institut für Kolloid-und Grenzflächenforschung arbeiten…

Naturfaserverstärkter Autositz

22. Oktober 2023

Im Mittelpunkt des Projekts "Design for Recycling" steht eine Sitzschale, die…

Magnetische Kühlung im industriellen Maßstab

9. August 2023

In dem mit 5 Millionen Euro geförderten EU-Projekt HyLICAL will ein Team um das…

3D-druckbares Quarzglas für Hochleistungsanwendungen

12. April 2023

Die auf den 3D-Druck keramischer Hochpräzisionsbauteile spezialisierte Lithoz…

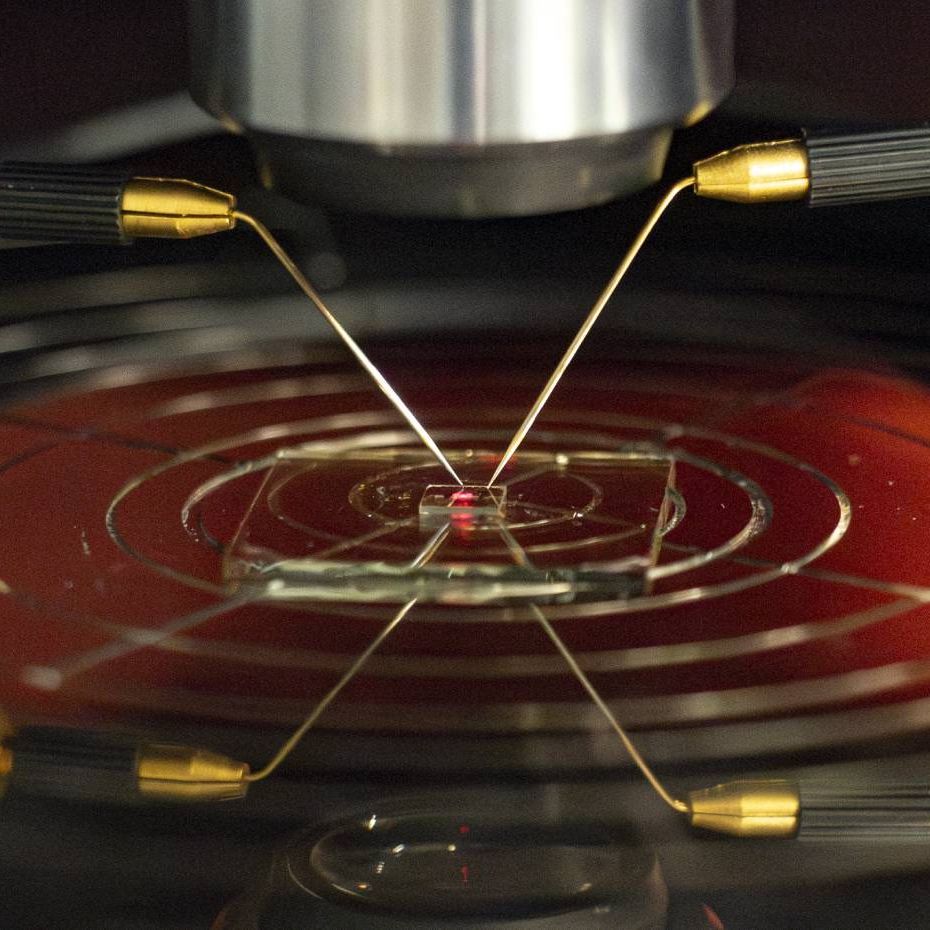

Bildsensor aus Perowskit

17. April 2024

In der Schweiz arbeiten Forschende an einem Bildsensor auf der Basis des…

Transversalfluss-Maschine und Reluktanzmotor

16. Oktober 2023

Zu den "Future Mobility Open Labs" am 5. Oktober in Karlsruhe wurde das…

Batterieroboter

14. September 2023

Für die Transformation der Mobilität werden dringend neue Energiespeicher…

Eisbär Strickpullover aus Aerogelgarn

5. März 2024

Forscher der Zhejiang Universität in Hangzhou präsentierten jüngst einen…

Smart Ring

27. Februar 2024

Durch Miniaturisierung von Sensorik und Antenne in einen Ring haben Start-Ups…