Rotorblatt aus Pilz und Papier

Zellulosepilzmischung für den 3D-Druck

15. September 2018

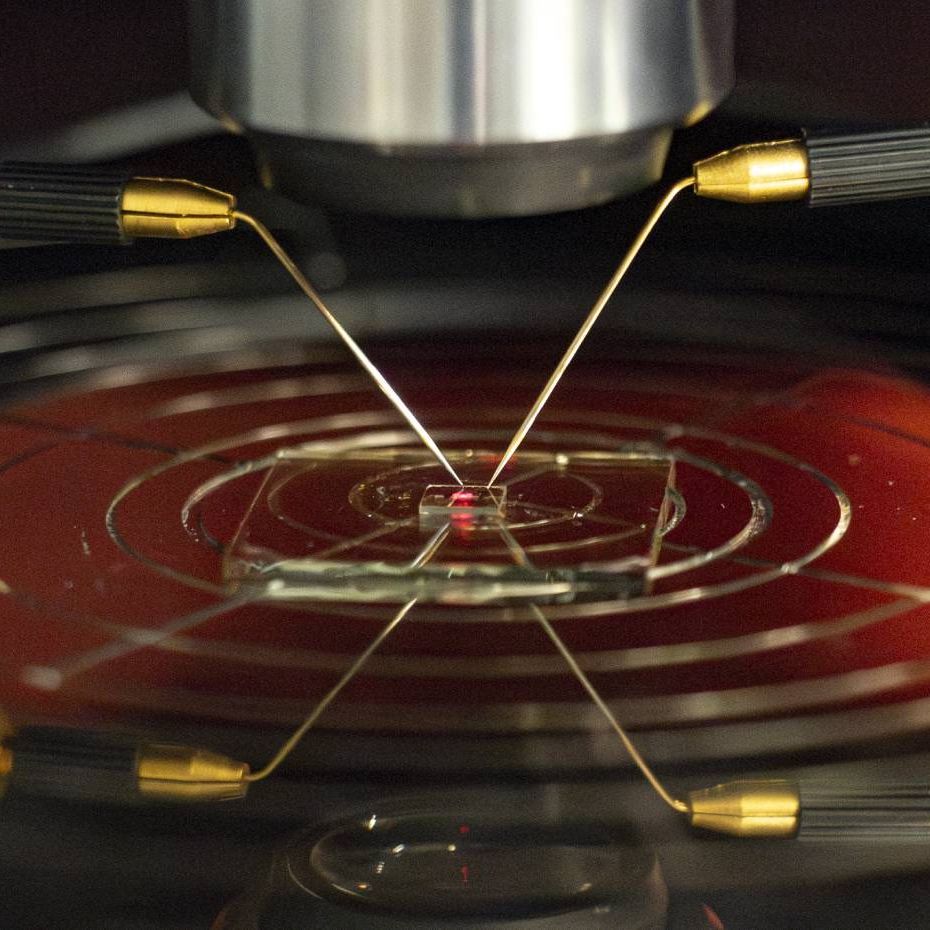

Ein 1,2 m langes und nur 5,2 kg leichtes Rotorblatt zieht momentan die Aufmerksamkeit der 3D-Druckbranche auf sich. Forschern der Singapore University of Technology and Design ist es gelungen, ein Rotorblatt für Windkraftanlagen aus einem eigens entwickelten Zellulosematerial additiv herzustellen. Um genug Stabilität in das fasrige Naturmaterial zu bringen, nutzen sie weder Kunststoffe noch andere chemische Bindemittel sondern einen Mikroorganismus aus Pilz.

Pilzartige Klebstoffe für extreme Stabilität

Inspiration fanden die Entwickler bei den pilzähnlichen Oomyzeten, auch Eipilze genannt, winzige Mikroorganismen die im Erscheinungsbild an echte Pilze bzw. Myzelfäden erinnern. Der Mikroorganismus wird als natürlicher und sich selbst-produzierender Klebstoff verstanden, der die losen Zellulosefasern miteinander verbindet.

Angeregt wird das Wachstum der mikroskopisch feinen Fäden, deren Zellwände aus Chitin bestehen, durch Zugabe geringer Mengen einer sauren Lösung. Wie genau der Prozess jedoch funktioniert, ist bislang noch geheim. Schließlich werden nun Industriepartner gesucht, die das neu entwickelte Material auf den Markt führen.

Die Zugabe einer flüssigen Komponente lässt jedoch vermuten, dass das innovative Material als Paste verdruckt wird. Der pilzartige Klebstoff (FLAM) ist extrem stabil, leicht und kann mittels gängiger Holzbearbeitungsverfahren in die gewünschte Form gebracht werden.

Glaubt man den Angaben der Forscher, kann das Material auch wirtschaftlich gegenüber ABS- oder PLA-Filamenten mithalten. Als weiterer Pluspunkt gilt die unproblematische Entsorgung. Da weder erdölbasierte noch andere umweltunverträgliche Klebstoffe verwendet werden, kann das Material in den biologischen Materialkreislauf zurückgeführt werden.

Forschungsbericht unter: www.sciencedaily.com/releases/2018/06/180606093732.htm

Bildquelle: Javier Fernandez

Rindenbasierte Materialinnovationen

16. April 2024

Am Max-Planck-Institut für Kolloid-und Grenzflächenforschung arbeiten…

Naturfaserverstärkter Autositz

22. Oktober 2023

Im Mittelpunkt des Projekts "Design for Recycling" steht eine Sitzschale, die…

Magnetische Kühlung im industriellen Maßstab

9. August 2023

In dem mit 5 Millionen Euro geförderten EU-Projekt HyLICAL will ein Team um das…

3D-druckbares Quarzglas für Hochleistungsanwendungen

12. April 2023

Die auf den 3D-Druck keramischer Hochpräzisionsbauteile spezialisierte Lithoz…

Bildsensor aus Perowskit

17. April 2024

In der Schweiz arbeiten Forschende an einem Bildsensor auf der Basis des…

Transversalfluss-Maschine und Reluktanzmotor

16. Oktober 2023

Zu den "Future Mobility Open Labs" am 5. Oktober in Karlsruhe wurde das…

Batterieroboter

14. September 2023

Für die Transformation der Mobilität werden dringend neue Energiespeicher…

Eisbär Strickpullover aus Aerogelgarn

5. März 2024

Forscher der Zhejiang Universität in Hangzhou präsentierten jüngst einen…

Smart Ring

27. Februar 2024

Durch Miniaturisierung von Sensorik und Antenne in einen Ring haben Start-Ups…