Graphit statt Gold

Dünne Kohlenstoffschichten für eine neue Generation von Wasserstoff-Fahrzeugen

30. November 2020

Elektroautos, die binnen fünf Minuten geladen sind, auf eine Reichweite vergleichbar mit einem Diesel kommen und ökologisch fahren: Das schaffen mit Wasserstoff betankte Brennstoffzellen-Fahrzeuge bereits heute. Der Durchbruch blieb der Technologie jedoch bislang verwehrt. Neben Effizienzproblemen liegt das unter anderem an einer Kernkomponente der Brennstoffzelle und zwar den mit Gold beschichteten Bipolarplatten. Diese sind aufwendig in der Herstellung und extrem teuer. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS Dresden, der deutsche Automobilkonzern Daimler und das finnische Stahlunternehmen Outokumpu Nirosta haben nun eine preiswerte Alternative für die schnelle Massenproduktion entwickelt.

Brennstoffzellen-Fahrzeuge mit der Reichweite eines Diesels

Wissenschaftler des Fraunhofer IWS haben eine Technologie entwickelt, die eine kontinuierliche Produktion von Bipolarplatten ermöglicht. Anstatt mit Gold werden diese hauchdünn mit Kohlenstoff beschichtet. Weil der Ansatz massenproduktionstauglich ist, können die Fertigungskosten stark gesenkt werden. „Wenn die Automobilindustrie heute von alternativen Antriebskonzepten redet, ist meist das batterieelektrische Fahren gemeint“, erklärt IWS-Leiter Prof. Christoph Leyens. „Für Einsatzszenarien wie zum Beispiel Lastkraftwagen, die eine große Reichweite brauchen, können aber vor allem Brennstoffzellen eine interessante technologische Alternative bieten. Deshalb arbeiten wir mit unseren Partnern aus der Wirtschaft eng zusammen, um preisgünstigere und leistungsfähige Brennstoffzellen zu ermöglichen.“

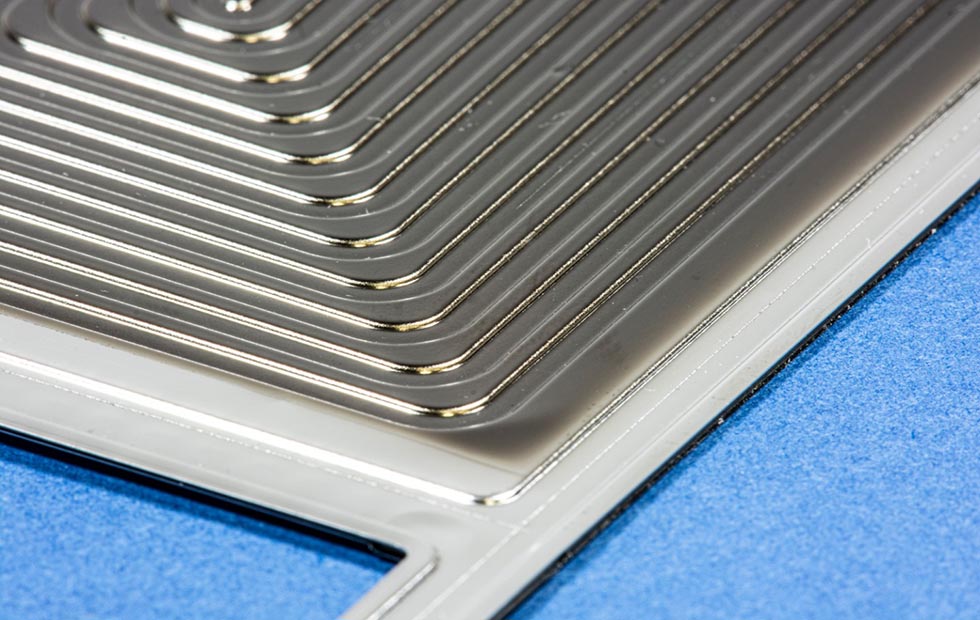

Brennstoffzellen funktionieren wie Mini-Kraftwerke: Sie werden mit dem Energieträger Wasserstoff sowie mit Sauerstoff gespeist und erzeugen daraus in einer chemischen Reaktion Wasser, Strom und Wärme. Es haben sich unterschiedliche Bauweisen entwickelt. Eine weit verbreitete ist die PEM-Brennstoffzelle. Sie bestehen aus Stapel (Stacks) vieler Einzelzellen, in deren Mitte sich jeweils eine Protonen-Austausch-Membran befindet. Rechts und links dieser Membran sind Elektroden mit Katalysatoren, je eine Gasdiffusionslage (GDL) und ganz außen auf beiden Seiten sogenannte Bipolarplatten angeordnet. Durch diese Platten strömen Wasserstoff und Sauerstoff in die Zelle. Sie bestehen aus jeweils zwei Edelstahl-Halbblechen, auf die in einem Umformungsprozess spezielle Strukturen für den Gasfluss und die Wärmeabfuhr geprägt sind und die dann zusammengeschweißt werden.

Weil aber Stahloberflächen Strom nur mäßig gut leiten, werden Bipolarplatten oft mit Gold beschichtet, um Rostbildung zu vermeiden. Vor allem aber sorgt das Edelmetall dafür, dass der Strom gut fließen kann, der Kontaktwiderstand zwischen der Gasdiffusionslage und der Bipolarplatte also gering bleibt. „Allerdings ist Gold bekanntermaßen teuer“, skizziert Teja Roch ein Problem bei dieser oft verwendeten Lösung. „Zudem werden die Edelstahlbleche für die Platten zuerst umgeformt und zusammengeschweißt, um sie dann stapelweise zu beschichten. Das ist ein recht aufwendiger und langwieriger Prozess.“

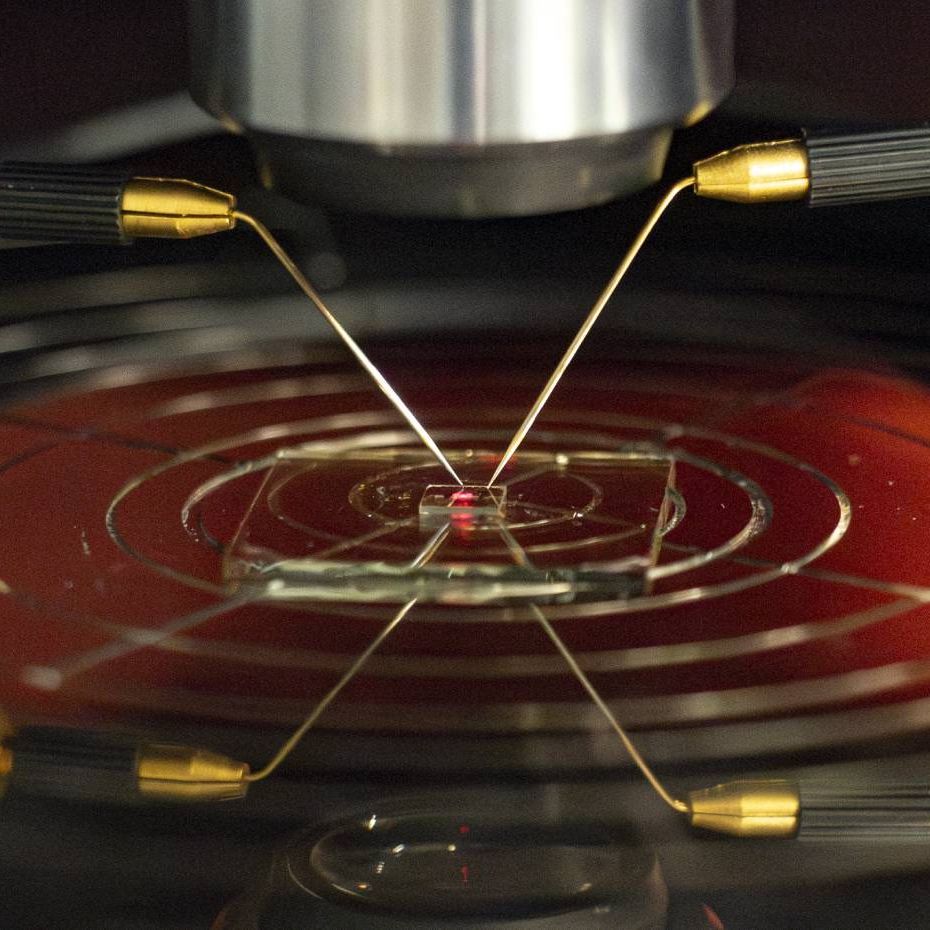

Daher sind die IWS-Forscher und ihre Partner aus der Automobil- und Stahlindustrie im Zuge des vom Bundeswirtschaftsministerium geförderten Verbundprojekts „miniBIP II“ neue Wege gegangen: Statt mit Gold beschichten sie die etwa 50 bis 100 Mikrometer dünnen Stahlbleche mit einer nur wenige Nanometer dicken graphit-ähnlichen Schicht. Dafür setzen sie die physikalische Gasphasenabscheidung (PVD) ein. Dabei verdampft ein Lichtbogen in einer Vakuumkammer zunächst den Kohlenstoff, der sich dann in einer hochreinen, gleichmäßigen und sehr dünnen Schicht auf dem Edelstahl niederschlägt.

Bereits im Vorserienstadium erreicht diese Kohlenstoffschicht einen ähnlich niedrigen Kontaktwiderstand wie Gold. Wenn die Ingenieure ihr Verfahren bis zur Massenproduktion weiter verfeinern, wird ihre Schicht den Strom mindestens ebenso gut wie das Edelmetall leiten, womöglich sogar besser, und das bei lediglich 50% der Beschichtungskosten. Die Wissenschaftler des Fraunhofer IWS sind davon überzeugt, dass dies zu einer neuen Generation effektiverer Brennstoffzellen mit höherer elektrischer Ausbeute beitragen wird.

Darüber hinaus verspricht die Technologie ein höheres Produktionstempo. Denn die Kohlenstoffschicht ist so dünn, dass die Beschichtung selbst nur Sekunden dauert. Zudem können Stack-Produzenten in Zukunft ganze Blechrollen noch vor der Umformung am laufenden Band beschichten. Denn die Fraunhofer-Schicht ist so strapazierfähig, dass sie auch den Umform- und Schweißprozess aushält. Das ermöglicht einen kontinuierlichen Fertigungsprozess und damit einen viel höheren Produktionsdurchsatz als bisher. Die neue Art der Brennstoffzellen würde sich insbesondere für den mobilen Einsatz in Bussen und Lastkraftwagen mit großer Reichweite eignen.

Das Projekt „miniBIP II“ liefert einen Beitrag zur jüngst bekräftigten Strategie der Bundesregierung, Deutschland zu einem Vorreiter zukunftsweisender Wasserstoff-Technologien zu machen. Einige Marktbeobachter wie IDTechEx und McKinsey erwarten, dass im Jahr 2030 bereits mehrere Millionen Fahrzeuge mit Brennstoffzellen-Technik weltweit unterwegs sein werden. Die Fraunhofer-Gesellschaft hat daher die Kompetenzen verschiedener Institute rund um die Wasserstofftechnologie gebündelt und stellt diese im Rahmen der gemeinsamen Initiative „Kompetenz für das Wasserstoff-Zeitalter“ zur Verfügung:

www.fraunhofer.de/de/forschung/aktuelles-aus-der-forschung/wasserstoff.html

Weitere Infos zum Projekt unter: www.iws.fraunhofer.de

Bild: Die etwa 50 bis 100 Mikrometer dünnen Stahlbleche werden mit einer nur wenige Nanometer dünnen graphit-ähnlichen Schicht überzogen. (Quelle: Fraunhofer ISW)

Rindenbasierte Materialinnovationen

16. April 2024

Am Max-Planck-Institut für Kolloid-und Grenzflächenforschung arbeiten…

Naturfaserverstärkter Autositz

22. Oktober 2023

Im Mittelpunkt des Projekts "Design for Recycling" steht eine Sitzschale, die…

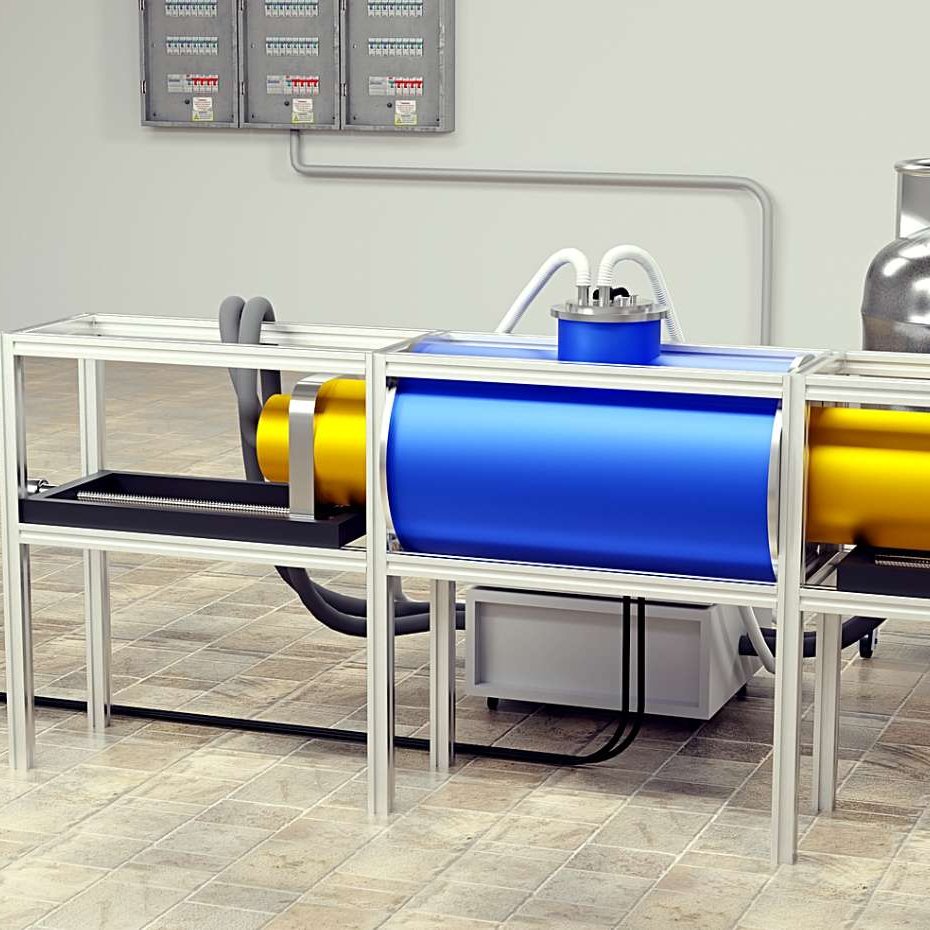

Magnetische Kühlung im industriellen Maßstab

9. August 2023

In dem mit 5 Millionen Euro geförderten EU-Projekt HyLICAL will ein Team um das…

3D-druckbares Quarzglas für Hochleistungsanwendungen

12. April 2023

Die auf den 3D-Druck keramischer Hochpräzisionsbauteile spezialisierte Lithoz…

Bildsensor aus Perowskit

17. April 2024

In der Schweiz arbeiten Forschende an einem Bildsensor auf der Basis des…

Transversalfluss-Maschine und Reluktanzmotor

16. Oktober 2023

Zu den "Future Mobility Open Labs" am 5. Oktober in Karlsruhe wurde das…

Batterieroboter

14. September 2023

Für die Transformation der Mobilität werden dringend neue Energiespeicher…

Eisbär Strickpullover aus Aerogelgarn

5. März 2024

Forscher der Zhejiang Universität in Hangzhou präsentierten jüngst einen…

Smart Ring

27. Februar 2024

Durch Miniaturisierung von Sensorik und Antenne in einen Ring haben Start-Ups…