Recyclingfähiges Epoxidharz für Faserverbundbauteile

Phosphorzusatz sorgt für Neuanordnung der Polymerketten

2. Februar 2026

Als robustes Matrixmaterial ist Epoxidharz zur Herstellung von Faserverbundwerkstoffe vor allem in der Luftfahrt und Fahrzeugindustrie unentbehrlich. Bislang war ein Recycling nicht möglich. Forschende am Empa in der Schweiz haben jüngst ein Epoxidharz vorgestellt, das sich auf unterschiedliche Weise wiederverwerten und chemisch recyceln lässt.

Recycling von Leichtbaustrukturen mit Epoxidharz-Matrix

Epoxidharz gehört zur Gruppe der Duromere. Bei diesen Polymeren sind die langen molekularen Ketten so miteinander vernetzt, dass sie sich nach der ersten Herstellung anders als bei Thermoplasten nicht wieder einschmelzen lassen. Das machte das Recycling von Faserverbundstrukturen bislang nahezu unmöglich.

Dennoch finden die widerstandsfähigen Epoxidharze zum Beispiel in Form von Beschichtungen oder als Klebstoffe weite Verbreitung. In Kombination mit Carbon– oder Glasfasern bilden sie die Grundlage für Leichtbaustrukturen in Sportgeräten und Windturbinen sowie Flugzeug- und Autoteilen. Nun ist es den Empa-Forschenden gelungen, ein recycelbares Epoxidharz zu entwickeln.

Ihr Polymer lässt sich nicht nur mit unterschiedlichen Methoden recyceln, es ist auch schwer entflammbar und einfach herstellbar, was ihm den Weg zur industriellen Anwendung ebnet. Das Element, das all diese Eigenschaften ermöglicht, ist Phosphor.

„Phosphor-basierte Additive sind beliebte Flammschutzmittel“, erläutert Empa-Forscher Arvindh Sekar vom Advanced Fibers-Labor in St. Gallen. Normalerweise wird Phosphor einfach als Pulver unter das Epoxidharz gemischt. Die Empa-Forschenden gehen einen Schritt weiter und fügen dem Harz vor dem Aushärten ein phosphorhaltiges Polymer zu.

Dieses reagiert mit dem Epoxid. Die flammhemmende Wirkung des Phosphors bleibt dabei erhalten, ebenso wie die vorteilhaften mechanischen Eigenschaften des Epoxids. Das Phosphor-Polymer führt aber dazu, dass die Vernetzungen zwischen den Polymerketten im ausgehärteten Epoxid sich unter Hitzeeinwirkung neu arrangieren können.

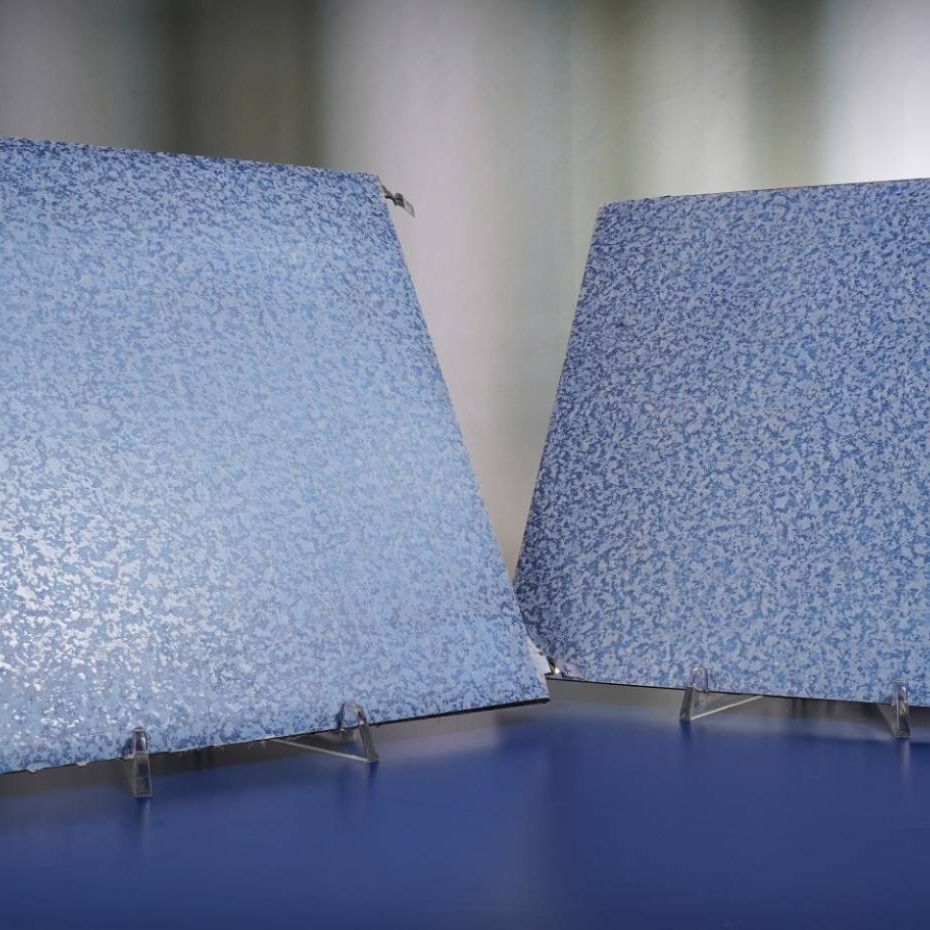

Nach der Verwendung kann der Kunststoff einfach zu Pulver vermahlen und mit Hitze in eine neue Form gepresst werden, wodurch sich die Verbindungen neu arrangieren: sogenanntes thermomechanisches Recycling. „Wir haben zehn solcher Recycling-Runden durchgeführt, und das Epoxid hat dabei nicht nennenswert an mechanischer Widerstandsfähigkeit verloren“, führt Sekar aus.

Doch was tun, wenn das Epoxid als Teil eines Verbundwerkstoffs mit Fasern vorliegt und nicht einfach zermahlen werden kann? Der neue Werkstoff punktet auch hier, denn nebst dem thermomechanischen Recycling lässt er sich auch chemisch auflösen. Dabei können die im Harz eingebetteten Fasern ohne nennenswerte Beschädigung zurückgewonnen werden – ein Schritt, der bisher kaum möglich war.

„Neben den Fasern können wir zudem über 90% des Epoxids und des Phosphors zurückgewinnen“, sagt Sekar. Im Gegensatz zum thermomechanischen Recycling braucht das chemische Recycling jedoch viel Energie und größere Mengen an Lösungsmitteln, ermahnt der Forscher – wie auch das chemische Recycling von anderen Polymeren.

„Chemisches Recycling sollte immer der letzte Schritt sein. Thermomechanisches Recycling ist, wo immer möglich, zu bevorzugen“, sagt er. Für faserverstärkte Epoxidharze besteht allerdings keine Alternative. Die Forschenden arbeiten bereits seit einigen Jahren an ihrem Epoxidharz. Mittlerweile konnten sie den Herstellungsprozess so weit verbessern, dass er industriell skaliert werden kann.

„Wir suchen nach Industriepartnern, die Interesse hätten, das schwer entflammbare und recycelbare Epoxid zu kommerzialisieren“, sagt Sekar. Als erste Anwendungsbereiche kämen beispielsweise Beschichtungen im Innen- und Aussenraum in Frage. Hier punktet der Werkstoff zusätzlich damit, dass er dank dem Phosphorzusatz eine verbesserte Farbstabilität besitzt und weniger schnell vergilbt als herkömmliches Epoxidharz.

Ein weiteres Anwendungsfeld wäre beispielsweise als Klebstoff bei der Konstruktion von Windturbinen. „Windturbinen sind anfällig für Brandfälle, sei es durch Kurzschlüsse oder Blitzeinschläge“, so Sekar. „Nebst der Verbesserung der Brandsicherheit würde unser Material die Wartung und den Austausch von Komponenten erleichtern, da es unter den richtigen Bedingungen auch nach dem Aushärten wieder verformt werden kann.“

In der Zwischenzeit wollen die Forschenden das Phosphorpolymer noch weiteren Kunststoffen zusetzen, um auch sie brandresistent und recycelbar zu machen.

Bildquelle: empa

Von Hanffasern bis Chitosan

11. Dezember 2025

Biomaterialien sind auf dem Vormarsch. Einige für den Bundespreis Ecodesign…

Snowboard aus Hanf

4. November 2024

Silbaerg hat im Durobast-Projekt ein Snowboard aus Hanffasern und biobasiertem…

Papiersensoren für smarte Etiketten

30. November 2025

Forschende der Empa um Gustav Nyström haben eine biologisch abbaubare…

Leuchte aus drehwüchsigem Holz

15. September 2025

In der Leuchtenserie Eigenwillicht nutzt die Designerin Lisa Schollbach…

Hyperspektrale Bildgebung durch integrierte Interferenzfilter

3. Juli 2025

Für die optischen Sensorik wurde am Fraunhofer IST die hyperspektrale…

Nachhaltigere Reifenproduktion

19. September 2025

Continental forciert den Einsatz nachwachsender und recycelter Rohstoffe in der…

Emotionalität humanoider Roboter

17. Juli 2024

In seiner Masterthesis hat Niko Alber eine Installation eines lebensgroßen…

Gebäude-integrierte Photovoltaik

2. September 2025

Am Fraunhofer FEP wurden im Projekt "Design-Photovoltaik" bedeutende…

Smart Ring

27. Februar 2024

Durch Miniaturisierung von Sensorik und Antenne in einen Ring haben Start-Ups…