Materialien für die generative Revolution

Innovationen für die gedruckte Materie

Design Report

5-2014

Verlag

Konradin Medien (Stuttgart)

Seitdem einige Patente für additive Fertigungsverfahren ausgelaufen sind, ist Bewegung in den Markt rund um generative Herstellungstechniken gekommen. Die Meldungen über neue Anwendungsszenarien für 3D-Drucker, FDM, Lasersintern und Co. reißen nicht ab. Mittlerweile glauben sogar große Industriezweige, dass additive Produktionsprozesse unsere bisherigen Abläufe von Fertigung, Montage und Vertrieb industrieller Güter nachhaltig verändern könnten. Die Anlagenpreise sind mit den in den Markt drängenden Start-Ups und ihren Entwicklungen enorm gefallen und mit neuen verarbeitbaren Materialien nehmen auch die gestalterischen Möglichkeiten zu.

Dass ein additiver im Vergleich zu einem substraktiven Fertigungsverfahren wie zum Beispiel Fräsen oder Sägen enorme Vorteile aufweist und Strukturen möglich werden lässt, die mit innenliegenden Hohlraumstrukturen auf Gewicht, Ressourcenverbrauch oder Strömungseigenschaften optimiert sind, ist seit dem Aufkommen der ersten Anlagen Ende der Achtziger Jahre bekannt. Da sich aber in den letzten 2-3 Jahren die Wirtschaftlichkeit der Anlagen verbessert hat, werden immer mehr etablierte Branchen und Unternehmen dazu gedrängt, ihre über Jahre optimierten Produktionsprozesse zu überdenken und die Möglichkeiten additiver Fertigung für ganze Produktbereiche zu hinterfragen.

Mit der Genesis Studie hat der Entwicklungsdienstleister EDAG aus Fulda dies für Automobilindustrie exemplarisch durchgeführt und auf dem Genfer Automobilsalon 2014 einen visionärer Ausblick auf die Zukunft der automobilen Fertigung gegeben. Es wurden die verschiedenen additiven Verfahren wie das Lasersintern, der 3D-Druck oder die Stereolithografie für ihren Einsatz zur Herstellung einer kompletten Karosserie aus einem Stück getestet und zeitlich eingeordnet. Der Skelettrahmen der futuristischen Fahrzeugskulptur erinnert dabei an natürlich gewachsene Knochengerüste, die mit konventionellen Produktionstechniken nicht zu realisieren gewesen wären. Zur Bewertung wurden die Technologien in einer Matrix hinsichtlich von Kriterien wie Strukturrelevanz, mögliche Bauteilgröße, Fertigungstoleranz und Herstellkosten quantifiziert. Am aussichtsreichsten wurde ein weiterentwickeltes FDM-Verfahren bewertet, das mit einem Roboter angesteuert, nahezu beliebige Bauteilgrößen realisieren könnte und mit der Option zur Integration von Endlos-Kohlefasern versehen, auch die gewünschten Festigkeiten und Steifigkeitswerte erreichen könnte, so die Aussagen der EDAG Entwickler.

Dass sich dieses Ergebnis mit aktuellen Entwicklungen am Markt deckt, zeigen einige der jüngsten Innovationen für filamentbasierte Fertigungsverfahren. So hat der US Amerikaner Mark Forged aus Boston in diesem Jahr den weltweit ersten Carbonfaser Printer vorgestellt, mit dem sich faserverstärkte Bauteile herstellen lassen, die 20 Mal steifer sind als ABS und bessere mechanische Festigkeiten aufweisen können als vergleichbare aus Aluminium.

Vor allem die Bandbreite von Materialien, die für den 3D-Druck zur Verfügung stehen, ist im letzten Jahr enorm erweitert worden. Einer der Protagonisten war dabei Kai Parthy mit seinem Unternehmen CC-Products aus Köln. In regelmäßigen Abständen fasziniert er die Szene mit Materialitäten, die nichts mehr mit dem altbekannten Kunststoffcharakter zu tun haben. So besteht LAY-Wood zu 40 % aus recyceltem Holz und macht in Kombination mit einem Bindemittel den Druck von Bauteilen möglich, die nicht nur nach Holz aussehen sondern auch danach riechen. Mit LAY-Ceramic und LAY-Brick sind keramische bzw. sandsteinartige Teile möglich, und mit LAY-Felt oder LAY-Fomm lassen sich seit neuestem filzige und faserige Objekte für die 3D-Membrane oder Filter bzw. biegsame und gummiartige Objekte umsetzen.

Als weltweit erstes Unternehmen hat das deutsche Startup twoBEars aus Tewswoos ein Filament auf den Markt gebracht, das biologisch abbaubar ist und sich unter normalen Bedingungen zersetzt. Bio-Fila wird aus nachwachsenden Rohstoffen gewonnen und geht vollständig auf Lignin zurück. Mit den beiden Varianten linen und silk können leinen- bzw. seidenartige Oberflächen realisiert werden, was die Gestaltungsmöglichkeiten für Designer enorm erhöht.

Wie additive Techniken zukünftig die Arbeit von Gestaltern beeinflussen wird, hat der Designer Thorsten Frank mit seinem Projekt 7Tage7Hocker eindringlich demonstriert. Sieben verschiedene Entwürfe eines Sitzmöbels in einer Woche bei einem Minimum an Energie- und Ressourceneinsatz. „Die Form entsteht additiv aus einer endlos gezeichneten Linie“ so die Quintessenz des Münchner Designers. Er geht davon aus, dass in den nächsten Jahren der bei der Massenproduktion zum Einsatz kommende Spritzguss durch den 3D-Druck revolutioniert werden könnte und bezeichnet das FDM Verfahren bereits als Freiform Spritzguss.

Im „Natural Column Project“ werden die Potenziale der Three Dimensional Printing Technologie auf Basis von Quarzsand und einem anorganischen Binder für die Architektur getestet. Ergebnis ist die weltweit erste architektonische Freiform-Säule, die im Innern eine dreidimensionale Hohlraumstruktur enthält. Büning geht davon aus, dass wir mit additiven Technologien die Möglichkeit erhalten, die durch Evolution in der Natur optimierte Strukturen in Zukunft zu kopieren, um sie für ressourcenoptimierte Lösungen für die Architektur nutzbar zu machen.

Bevor wir jedoch gedruckte Autos, Möbel oder Gebäude im Internet bestellen können oder sie selber in unseren 4 Wänden produzieren, wird wohl noch eine Weile vergehen. Doch schon jetzt proklamieren Wissenschaftler aus den USA und Deutschland bereits den nächsten Entwicklungsschritt für die generative Fertigung. Denn sie fügen den möglichen drei Dimensionen im Raum eine vierte, weil zeitliche dazu. Am Self Assembly Lab des MIT wurde erstmals das so genannte 4D-Drucken erfolgreich durchgeführt. Dabei verwendete das Team um den Wissenschaftler Skylar Tibbits ein eigens vom US-amerikanischen Anlagenhersteller Stratasys entwickeltes Formgedächtnismaterial, das unter Einfluss von Temperatur, Licht oder Wasser seine Form verändert. Anwendung könnte das Verfahren bei sich selbst aufbauenden Wasserrohren oder Möbeln finden, so der MIT Forscher. Am Laser Zentrum Hannover wird bereits an Einsatzfällen in der Medizintechnik gearbeitet. Denn wo würde das 4D-Drucken mehr Sinn machen als bei Implantaten, die individuell an den Körper angepasst werden und bei Kindern sogar mitwachsen können.

www.cc-products.de

www.markforged.com

www.edag.com

www.thorstenfranck.com

www.selfassemblylab.mit.edu

Bild: Layy Wood Filament (Quelle: Kai Parthy, cc-Products)

Rindenbasierte Materialinnovationen

16. April 2024

Am Max-Planck-Institut für Kolloid-und Grenzflächenforschung arbeiten…

Naturfaserverstärkter Autositz

22. Oktober 2023

Im Mittelpunkt des Projekts "Design for Recycling" steht eine Sitzschale, die…

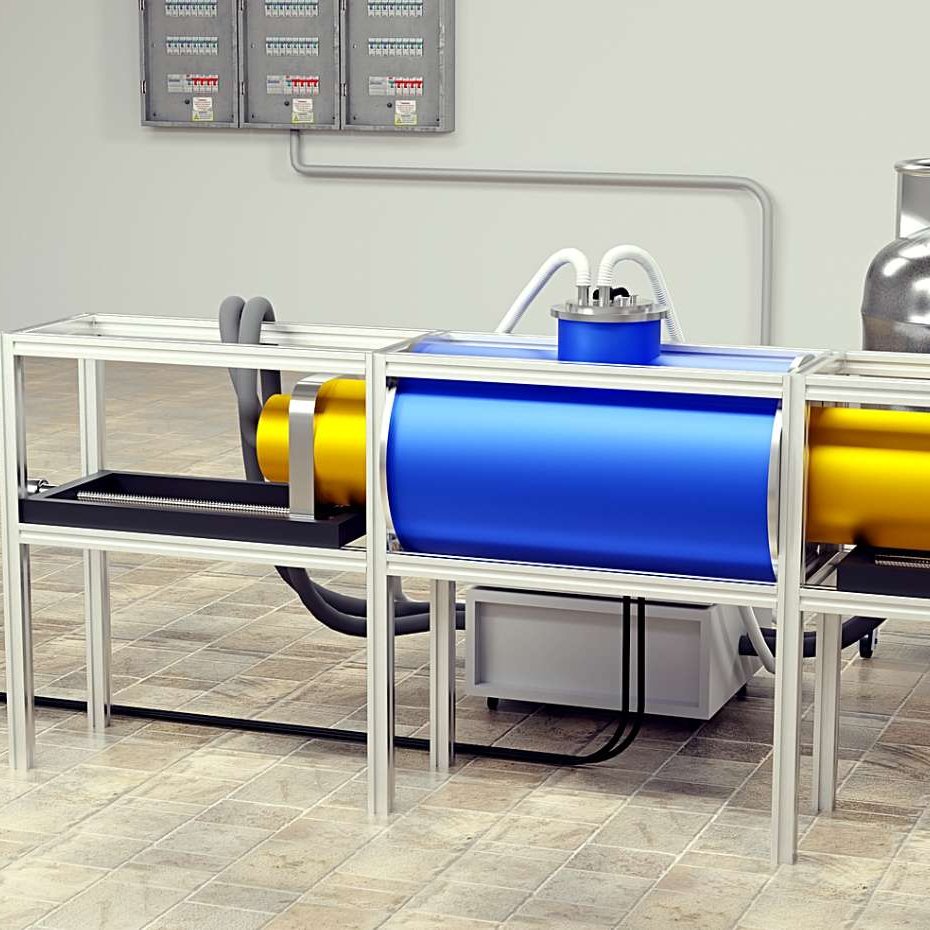

Magnetische Kühlung im industriellen Maßstab

9. August 2023

In dem mit 5 Millionen Euro geförderten EU-Projekt HyLICAL will ein Team um das…

3D-druckbares Quarzglas für Hochleistungsanwendungen

12. April 2023

Die auf den 3D-Druck keramischer Hochpräzisionsbauteile spezialisierte Lithoz…

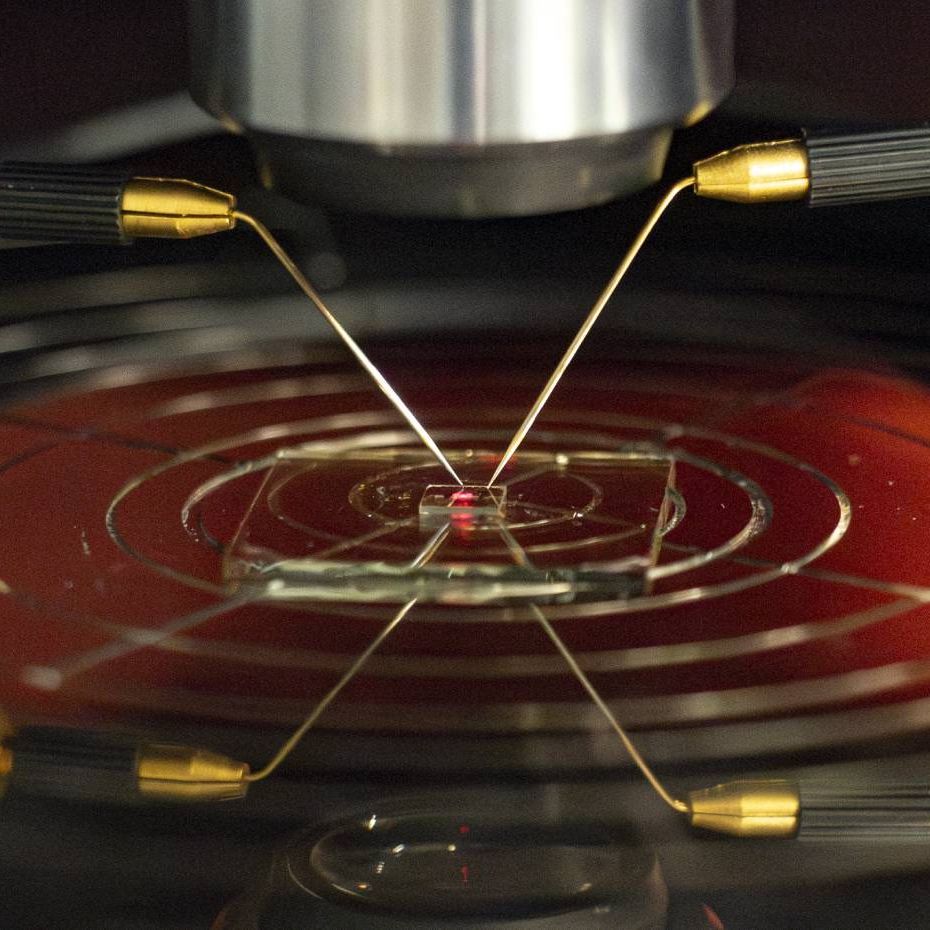

Bildsensor aus Perowskit

17. April 2024

In der Schweiz arbeiten Forschende an einem Bildsensor auf der Basis des…

Transversalfluss-Maschine und Reluktanzmotor

16. Oktober 2023

Zu den "Future Mobility Open Labs" am 5. Oktober in Karlsruhe wurde das…

Batterieroboter

14. September 2023

Für die Transformation der Mobilität werden dringend neue Energiespeicher…

Eisbär Strickpullover aus Aerogelgarn

5. März 2024

Forscher der Zhejiang Universität in Hangzhou präsentierten jüngst einen…

Smart Ring

27. Februar 2024

Durch Miniaturisierung von Sensorik und Antenne in einen Ring haben Start-Ups…