Organische Gestaltung

Biomasse für den Designbewussten

Design Report

4-2012

Verlag

Konradin Medien (Stuttgart)

Möbel aus Popcorn, Lampen aus Kaffeesatz oder Weg-Werf Sandalen aus Palmblättern: Der Bio-Trend schwappt derzeit vom Supermarkt auf die Kreativbranche über und bringt immer skurrilere Entwürfe für den bewussten Designkonsumenten mit sich. Beflügelt von der Sehnsucht nach einer sauberen und ökologischen Welt ist der Wunschzettel der Designer an die Werkstoffhersteller klar formuliert: Produkte sollen auf Basis nachwachsender Rohstoffe hergestellt werden, im Kreislauf zirkulieren, biologisch abbaubar sein und keinen negativen Einfluss auf die Natur mehr haben. Und so reizen die Designer derzeit die Ränder des Machbaren aus…

Doch nicht nur Designer sind auf der Suche nach einem Ausweg aus dem Dilemma unserer Industriekultur. Getrieben durch knapper werdende Ressourcen, steigende Preise und einem neu aufflammende Umweltbewusstsein beim Kunden, sucht die gesamte Werkstoffbranche nach alternativen Materialien auf Basis nachwachsender Quellen. Mit rasender Geschwindigkeit wird das vorbereitet, was die Umweltorganisationen schon seit Jahren anmahnen: Die Abkehr von petrochemischen Erzeugnissen sowie das Denken in abgeschlossenen Kreisläufen. In diesem Zusammenhang gewinnt vor allem die Verwendung organischer Abfallmaterialien an Bedeutung. Beispiele sind Terrassendielen aus Reishülsen (Resysta), Furniere aus Bananenstaudenfasern (Beleaf), Werkstoffplatten aus Resten der Zuckerproduktion (Reystone) oder Auto-Verkleidungen aus Leder-Polymer Kompositen (Bader Leather).

Ein weiterer Schwerpunkt bei der Entwicklung der neuen Materialkultur liegt im effizienteren Einsatz der vorhandenen Rohstoffe. Leichtbau lautet das Gebot der Stunde. Mit dem Balance Board kommt eine interessante Materialinnovation von Wodego. Denn die Entwickler des Holzwerkstoffproduzenten haben eine Spanplatte entwickelt, die 30% leichter ist als konventionelle Angebote und zu einem Drittel aus Einjahrespflanzen besteht. Der Gewichtsvorteil geht auf schaumartige Hohlräume zurück, die im Produktionsprozess durch die Hinzugabe von Mais- bzw. Weizengranulat entstehen. Eine weitere spannende Leichtbaulösung ist das Q-Light board von Naporo. Hier wird die besonders formstabile Struktur der Rohrkolbenpflanze genutzt und in einen Plattenwerkstoff für das Baugewerbe überführt. Bei der Kultivierung der schnell wachsenden Sumpfpflanze ergeben sich zudem zahlreiche Vorteile. So wird für den Anbau keine landwirtschaftliche Fläche benötigt. Und da der Rohrkolben die Nährstoffe für das Wachstum vollständig aus Wasser im Boden bezieht, ist eine Düngung nicht notwendig.

Bei der Suche nach Alternativen für synthetisch erzeugte Werkstoffe setzen die Produzenten mittlerweile verstärkt auch auf Proteine als natürliche Bio-Polymere. Während PolyNature aus Halle beispielsweise Proteine der Futtermittelindustrie einsetzt, um landwirtschaftliche Folienerzeugnisse und Tablettenummantelungen herzustellen, hat Q-Milk einen Weg gefunden, Milchproteine zur Herstellung antibakterieller Fasern und Textilien für Allergiker zu verwenden. Aufgrund ihrer Qualitäten als Bindemittel können Proteine aber auch den Weg zu 100% biologischen Plattenwerkstoffen und Formteilen ebnen. Mit FluidSolids ist Beat Karrer aus Zürich jüngst die Entwicklung einer formbaren Masse geglückt, die sich mit den bekannten formgebenden Techniken verarbeiten lässt. Das Material besteht aus industriellen Abfällen nachwachsender Rohstoffe, die von einem natürlichen Bindemittel auf Proteinbasis in Form gehalten werden. Neben der geruchs- und emissionsfreien Verarbeitbarkeit wurde zudem ein im Vergleich zu konventionellen Werkstoffen geringerer Energieverbrauch quantifiziert.

Neben der Steigerung der Material- und Energieeffizienz hat sich die deutsche Industrie auch die Reduzierung von Treibhausgasen in der Atmosphäre zur Aufgabe gestellt und Kohlendioxid als Bestandteil für die Polymerproduktion zu verwenden. Beispielsweise konnten Entwickler von Siemens und BASF jüngst eine Werkstoffinnovation als Alternative zu ABS feiern, der überwiegend aus nachwachsenden Rohstoffen und Kohlendioxid besteht. Der Kunststoff geht aus der Mischung von sprödem PHB und PPC als weichmachender Komponente zurück. Bei letzterem wurde zu 43% Kohlendioxid von Kraftwerksabgasen verwendet. Ein weiteres Entwicklungsteam rund um Wissenschaftler von Bayer arbeitet gar daran, Kohlendioxid in Polyurethan umzuwandeln und in großem Stil CO2-Schaumstoffe zu produzieren. Wir können uns langsam vorbereiten auf eine Materialkultur, die nicht nur Nachhaltigkeitsaspekten genügt, sondern auch positive Effekte für unser Lebensumfeld bedeutet.

www.tjeerdveenhoven.com

www.rlauri.com

www.vailly.com

www.mandydenelzen.com

www.resysta.de

www.beleaf.tm.mc

www.reystone.de

www.bader-leather.de

www.wodego.com

www.naporo.com

www.fluidsolids.com

www.siemens.com

www.basf.com

Bild: Balance Board unter Verwendung von Industriemais (Quelle: WODEGO)

TriqBriq Holzbausystem

12. April 2024

TriqBriq ist ein modularer Holzbausystem, das zirkuläres Bauen in Holzbauweise…

Naturfaserverstärkter Autositz

22. Oktober 2023

Im Mittelpunkt des Projekts "Design for Recycling" steht eine Sitzschale, die…

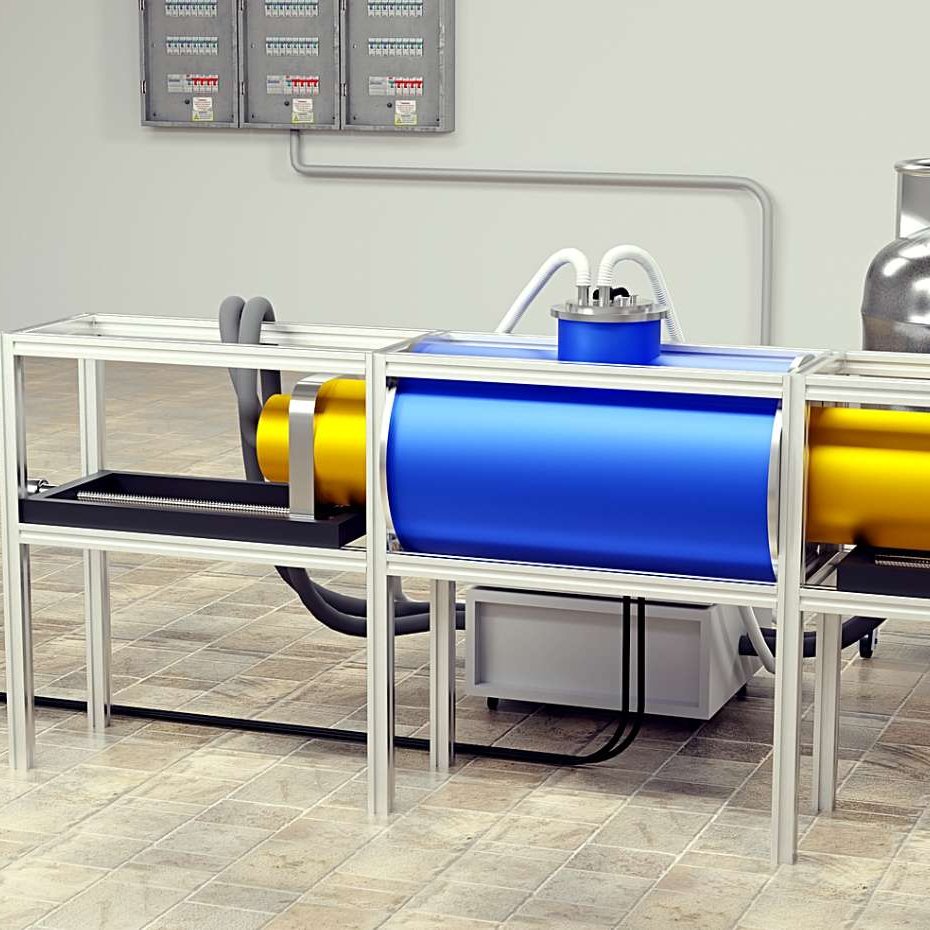

Magnetische Kühlung im industriellen Maßstab

9. August 2023

In dem mit 5 Millionen Euro geförderten EU-Projekt HyLICAL will ein Team um das…

3D-druckbares Quarzglas für Hochleistungsanwendungen

12. April 2023

Die auf den 3D-Druck keramischer Hochpräzisionsbauteile spezialisierte Lithoz…

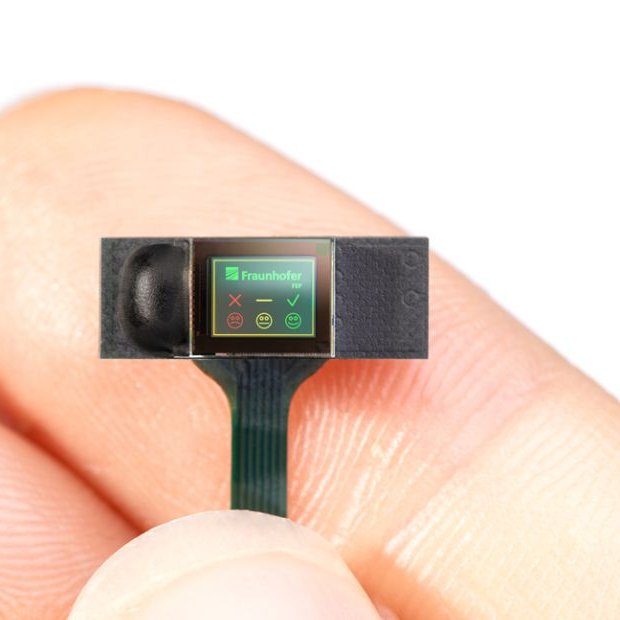

Motorradhelm mit OLED-Mikrodisplay

19. September 2023

Wissenschaftler am Fraunhofer FEP haben hochauflösende OLED-Mikrodisplays für…

Transversalfluss-Maschine und Reluktanzmotor

16. Oktober 2023

Zu den "Future Mobility Open Labs" am 5. Oktober in Karlsruhe wurde das…

Batterieroboter

14. September 2023

Für die Transformation der Mobilität werden dringend neue Energiespeicher…

Eisbär Strickpullover aus Aerogelgarn

5. März 2024

Forscher der Zhejiang Universität in Hangzhou präsentierten jüngst einen…

Smart Ring

27. Februar 2024

Durch Miniaturisierung von Sensorik und Antenne in einen Ring haben Start-Ups…