3D gedruckte Brücke aus Stahl

Forschungsvorhaben zur Zukunft der Stahlbaufertigung in Darmstadt präsentiert

23. November 2019

Nachdem MX3D mit einer durch Auftragsschweißen gedruckten Stahlbrücke in Amsterdam für große Aufmerksamkeit gesorgt hatte, wollen auch Forscher an der TU Darmstadt den Stahlbau mit additiven Fertigungsverfahren revolutionieren. Ziel des Forschungsprojekts „AM Bridge 2019“ ist es, eine 3D-gedruckte Brücke aus Stahl über fließendem Wasser zu fertigen. Das Demonstrationsprojekt auf dem Gelände des Fachbereichs Bau- und Umweltingenieurwissenschaften an der Lichtwiese wurde nun erstmals der Öffentlichkeit präsentiert.

Stahlstruktur wird im Schrägen gedruckt

„Die bisher gedruckten Brücken wurden immer vertikal hergestellt, weil das flüssige Schweißgut sonst heruntertropft“, erklärt Thilo Feucht, wissenschaftlicher Mitarbeiter am Institut für Stahlbau und Werkstoffmechanik (IFSW) die Besonderheit des Vorhabens. „Unser Verfahren erlaubt es, im Schrägen zu drucken. Das Schweißgut bleibt trotzdem an seinem Platz.“ Auf diese Weise ist es möglich, eine komplette Brücke direkt über dem Wasser zu drucken. „Bei allen bisherigen Projekten, auch dem in Amsterdam, wurden Brückenteile in Fertigungshallen produziert, zusammengesetzt und dann zum Standort gebracht“, ergänzt Professor Jörg Lange vom IFSW. „Das Besondere unserer Brücke ist, dass es weltweit die erste Brücke ist, die direkt an Ort und Stelle vom Drucker hergestellt wurde. Über fließendem Wasser.“

Bild: Additives Auftragsschweißen mit Roboterarm

Das IFSW der TU Darmstadt verfügt über zwei Schweißroboter, mit denen das Forscherteam verschiedene Optionen zur Anwendung der Additiven Fertigung im Stahlbau erforscht. Für die AM Bridge 2019 haben die Wissenschaftler Christopher Borg Costanzi, Maren Erven und Thilo Feucht ihre Kompetenzen aus den Bereichen Additive Fertigung im Bauwesen sowie 3D-Druck mit Stahl zusammengebracht. Anstatt einzelne Bauteile zu drucken, haben die Roboter die Brücke im Ganzen, vor Ort und über Wasser geschweißt. Mithilfe des Schweiß-Verfahren „CMT Cycle Step“ wurde die Idee realisiert. Dabei können Schweißpunkte in beliebiger Größe hergestellt und präzise reproduziert werden. Die Höhe und Dicke der Schweißnaht lassen sich genau festlegen. Außerdem können die Pausenzeiten zwischen den Zyklen gewählt werden – jeder Schweißpunkt bekommt so ausreichend Zeit, abzukühlen und fest zu werden.

Bildquelle: Claus Völker

Rindenbasierte Materialinnovationen

16. April 2024

Am Max-Planck-Institut für Kolloid-und Grenzflächenforschung arbeiten…

Naturfaserverstärkter Autositz

22. Oktober 2023

Im Mittelpunkt des Projekts "Design for Recycling" steht eine Sitzschale, die…

Magnetische Kühlung im industriellen Maßstab

9. August 2023

In dem mit 5 Millionen Euro geförderten EU-Projekt HyLICAL will ein Team um das…

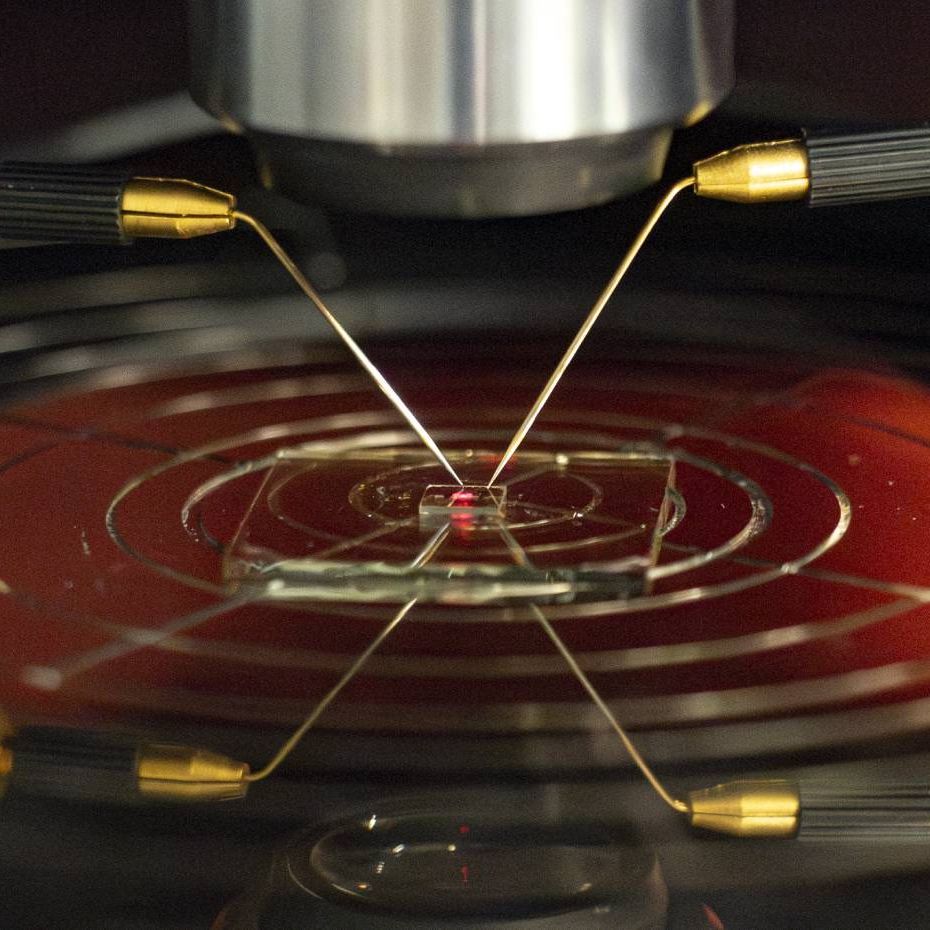

3D-druckbares Quarzglas für Hochleistungsanwendungen

12. April 2023

Die auf den 3D-Druck keramischer Hochpräzisionsbauteile spezialisierte Lithoz…

Bildsensor aus Perowskit

17. April 2024

In der Schweiz arbeiten Forschende an einem Bildsensor auf der Basis des…

Transversalfluss-Maschine und Reluktanzmotor

16. Oktober 2023

Zu den "Future Mobility Open Labs" am 5. Oktober in Karlsruhe wurde das…

Batterieroboter

14. September 2023

Für die Transformation der Mobilität werden dringend neue Energiespeicher…

Eisbär Strickpullover aus Aerogelgarn

5. März 2024

Forscher der Zhejiang Universität in Hangzhou präsentierten jüngst einen…

Smart Ring

27. Februar 2024

Durch Miniaturisierung von Sensorik und Antenne in einen Ring haben Start-Ups…